Гранулы PEEK5600LTC

Чтобы преодолеть это узкое место, мы инновационно представили PEEK5600LTC — модифицированный материал PEEK с низкой теплопроводностью, разработанный для удовлетворения потребностей в теплоизоляции. Наследуя исходные превосходные характеристики PEEK, этот материал благодаря технологическим инновациям значительно снижает теплопроводность до 0,2 Вт/(м·К), что почти на 30% меньше, чем у чистого PEEK5600G, предоставляя высокопроизводительное решение для области теплоизоляции.

PEEK5600LTC обладает не только отличными теплоизоляционными свойствами, но и превосходной атмосферостойкостью и гибкостью обработки. Его гранулированная форма делает процесс литья под давлением более эффективным и помогает контролировать производственные затраты; в то же время размерная стабильность готового изделия превосходна, что гарантирует точность сборки и долгосрочную надежность.

Электротехническая область: В базовых станциях 5G он служит теплоизоляционной опорой для высокочастотных разъемов, эффективно снижая тепловые помехи и обеспечивая стабильность передачи сигнала. В области электромобилей он используется в качестве теплоизоляционного слоя для модулей аккумуляторных батарей, задерживая риск теплового разгона и повышая безопасность и срок службы аккумуляторных блоков.

Аэрокосмическая область: Используется для теплового экрана моторного отсека, обеспечивая снижение веса на 60% и повышение эффективности теплоизоляции на 50%; в системе терморегулирования спутника эффективно блокирует тепловой удар от экстремальных перепадов температур на прецизионные приборы и продлевает срок службы спутника.

Промышленное производство: В производстве полупроводников используется в качестве материала для оснастки для снижения теплопроводности; в корпусах датчиков изолирует внешнее тепло, обеспечивая точность сбора данных; одновременно также применяется в корпусах электронных сигарет, основаниях нагревательных пластин, камерах атомайзеров и других компонентах, обеспечивая безопасный опыт благодаря термостойкости и низкому дымообразованию. Высокотемпературные рукоятки стабильно работают в высокотемпературных средах благодаря своей химической стойкости и огнестойкости.

| Параметры испытаний | Стандарты испытаний или оборудование | Ед. изм. | PEEK5600LTC |

|---|---|---|---|

| Механические свойства | |||

| Предел прочности при растяжении (23℃) | ISO 527-2/1B/50 | МПа | 68 |

| Модуль упругости при растяжении (23℃) | ISO 527-2/1B/51 | ГПа | 4.4 |

| Относительное удлинение при разрыве (23℃) | ISO 527-2/1B/50 | % | 4.5 |

| Предел прочности при изгибе (23℃) | ISO 178 | МПа | 120 |

| Модуль упругости при изгибе (23°C) | ISO 178 | ГПа | 3.8 |

| Предел прочности при сжатии (23℃) | ISO 604 | МПа | 110 |

| Ударная вязкость по Шарпи (без надреза) | ISO 179/U | кДж/м 2 | 18 |

| Ударная вязкость по Изоду (с надрезом) | ISO 180/A | кДж/м 2 | 3 |

| Тепловые свойства | |||

| Температура плавления | ДСК | ℃ | 343 |

| Температура тепловой деформации | ISO 75-1/-2 | ℃ | 155 |

| Максимальная температура длительной эксплуатации | UL 746B | ℃ | 260 |

| Коэффициент линейного теплового расширения | ASTM D696 | ppm K-1 | 40 |

| Класс горючести | UL 94 | / | V-0 |

| Коэффициент теплопроводности | ISO 22007 | Вт/(м·К) | 0.21 |

| Электрические свойства | |||

| Электрическая прочность | IEC 60243-1 | кВ/мм | 24 |

| Диэлектрическая проницаемость | IEC 60250 | – | 3.2 |

| Поверхностное сопротивление | IEC 61340 | Ом | 1013 |

| Тангенс угла диэлектрических потерь | IEC 60251 | – | / |

| Прочие свойства | |||

| Цвет | – | черный | |

| Плотность | ISO 1183 | г/см 3 | 1.2 |

| Водопоглощение (25℃, 24 ч) | ISO 62 | % | 0.1 |

| Усадка при формовании (25-24℃) | Толщина 3 мм, вдоль направления течения расплава при 170°C | % | 1.0 |

| Поперек направления течения расплава | % | 1.3 | |

| Коэффициент Пуассона | ISO 527-2 | 0.4 | |

| Твердость по Роквеллу | GB/T 3398.2 | HRR | 118 |

| Коэффициент трения | ASTM D3702 | м | / |

| Индекс расплава | ISO 1133 | г/10 мин | 1-4 |

1. Типичные значения приведены для спецификаций литья под давлением. При необходимости получения более подробных спецификаций, пожалуйста, свяжитесь с нашим техническим отделом.

2. Данные показатели производительности не могут использоваться в качестве критериев приемки материала.

Связаться с нами

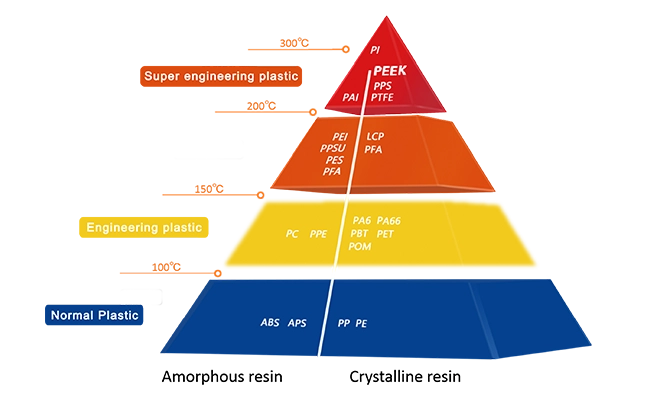

Что такое PEEK?

PEEK и его модифицированные композитные материалы демонстрируют превосходные характеристики в условиях высоких температур и высокой влажности. PEEK обладает отличной химической стойкостью, самосмазывающимися и износостойкими свойствами, что делает его идеальным материалом для замены медных сплавов и обычной резины. По сравнению с ними, PEEK имеет более длительный срок службы, что позволяет снизить эксплуатационные расходы оборудования и повысить его надежность.

Высокотемпературные характеристики

Характеристики PEEK остаются стабильными в диапазоне температур от -196°C до 260°C. В экстремальных рабочих условиях он может кратковременно выдерживать 300°C. Надежность PEEK сохраняется даже в условиях высоких температур на глубине нескольких километров под землей.

Высокая прочность и износостойкость

По сравнению с другими пластиками, PEEK устойчив к сжатию, ударам и обладает хорошей усталостной прочностью. PEEK долговечен в механическом оборудовании и в условиях износа.

Удвоенный срок службы

Решения для уплотнений из PEEK могут увеличить срок службы деталей. Некоторые отечественные химические компании используют материал PEEK5600FE20, модифицированный политетрафторэтиленом, разработанный JUNHUA PEEK, для замены исходного материала, что позволяет увеличить срок службы изнашиваемых деталей в 1,3-3 раза.

Коррозионная стойкость

PEEK химически инертен, не реагирует с большинством кислот, масел, смазок и всех других органических и неорганических растворителей или ферментов, сохраняя при этом хорошую прочность и стабильность размеров.

Самосмазывание

PEEK имеет низкий коэффициент трения, низкое сопротивление движению, что позволяет использовать его без масла в некоторых рабочих условиях. Оборудование становится чище, что повышает надежность процесса, улучшает энергоэффективность и экономит затраты.

Больше возможностей в дизайне

Литейные формы для литья под давлением могут использоваться для быстрого формования больших партий сложных деталей специальной формы, а стоимость по сравнению с механической обработкой низкая.