Гранулы PEEK5600UV

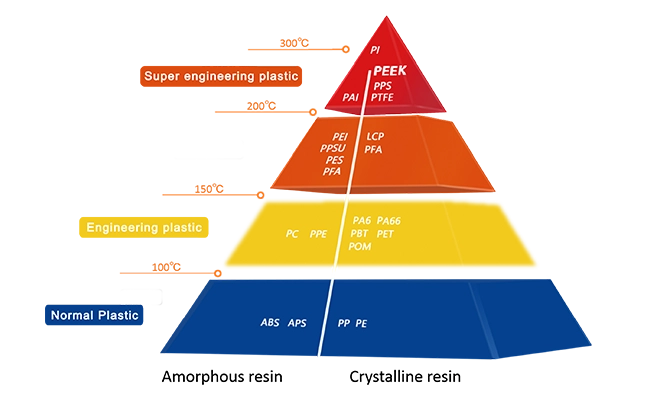

Как передовой специальный инженерный пластик, PEEK играет важную роль в снижении веса, эффективном продлении срока службы компонентов и оптимизации их использования благодаря своей хорошей обрабатываемости, огнестойкости, нетоксичности, износостойкости, коррозионной стойкости и т.д., а продвижение в нижестоящих областях применения ускоряется.

На основе превосходных свойств материала PEEK, в PEEK5600UV с помощью нано-модификационной технологии добавлены высокоэффективные ультрафиолетовые поглотители, и эффективность экранирования от УФ-излучения превышает 90%. В экстремальных условиях ультрафиолетового воздействия, таких как сильная радиация, высокогорье и тропики, он может сохранять высокую степень цветовой стабильности и незначительное снижение механических свойств, закладывая прочную основу для долгосрочного стабильного применения материала, и обладает преимуществами хорошей и долговременной стойкости к УФ-облучению, атмосферостойкости и широкого диапазона технологий обработки.

Превосходная УФ-стойкость

В испытании на ускоренное старение, моделирующем экстремальные условия, после 21 дня попеременного ускоренного старения под воздействием ультрафиолетового излучения 340 нм (0,76 Вт) и конденсации, цветовое отклонение PEEK5600UV было значительно меньше, чем у чистых материалов PEEK, а ΔELab снизилось с 18,81 до 12,33, эффективно избегая проблемы изменения цвета материала.

Хорошее сохранение механических свойств

Также в условиях вышеуказанного испытания на ускоренное старение, после 21 дня механические свойства PEEK5600UV все еще могут сохраняться на уровне более 95%, что значительно превышает показатели обычных материалов, обеспечивая надежную поддержку надежности и долговечности продукции.

Превосходные общие характеристики

PEEK5600UV обладает присущими материалам PEEK преимуществами, такими как термостойкость (длительная стойкость до 260°C), стойкость к химической коррозии, высокая механическая прочность и т.д., а также характеризуется низким газовыделением, малым весом (плотность составляет лишь половину от плотности алюминиевого сплава) и огнестойкостью до уровня UL94 V-0.

На основе вышеуказанных превосходных характеристик, PEEK5600UV может широко применяться в аэрокосмической отрасли и спутниках, новых энергетических транспортных средствах, связи 5G, промышленности, медицине и других областях.

(1) Аэрокосмическая отрасль и спутники: Кронштейны солнечных панелей спутников, корпуса дронов и другие компоненты длительное время подвергаются воздействию сильного ультрафиолетового излучения в космосе, из-за чего обычные материалы становятся хрупкими и меняют цвет. Благодаря своей радиационной стойкости, низкому газовыделению и малому весу (плотность всего в два раза меньше, чем у алюминиевого сплава) PEEK5600UV стал предпочтительным материалом для обтекателей и других корпусов, что позволяет увеличить срок службы спутников более чем в 3 раза.

(2) Новые энергетические транспортные средства: Наружные компоненты, такие как корпуса зарядных станций для электромобилей и высоковольтные разъемы, подвергаются воздействию солнца и дождя. Традиционные пластмассы (такие как PA и PC) под длительным воздействием УФ-излучения склонны к пожелтению и растрескиванию, но свойства PEEK5600UV, устойчивого к старению, позволяют эффективно избежать этой проблемы. В то же время его огнестойкость (класс UL94 V-0) также обеспечивает безопасность зарядки.

(3) Связь 5G и электроника: К обтекателям базовых станций 5G, оптическим соединителям и другим наружным устройствам предъявляются строгие требования к диэлектрическим свойствам (диэлектрическая проницаемость <3,25) и устойчивости к УФ-излучению. PEEK5600UV способен поддерживать стабильность сигнала в диапазоне от -50°C до 260°C, избегать диэлектрических потерь, вызванных ультрафиолетовым излучением, и обеспечивать качество связи.

(4) Химические трубопроводы: Наружные клапаны и корпуса датчиков должны одновременно противостоять ультрафиолетовому излучению и кислото-щелочной коррозии. Химическая стойкость и устойчивость к УФ-излучению PEEK5600UV позволяют ему работать в режиме «нулевого обслуживания» и снижать затраты на техническое обслуживание оборудования.

(5) Медицинские приборы: Искусственные суставы и стоматологические инструменты подвержены старению в условиях ультрафиолетовой дезинфекции. Биосовместимость и радиационная стойкость PEEK5600UV обеспечивают долгосрочную безопасность имплантата и повышают качество жизни пациентов.

| Параметры испытаний | Стандарты испытаний или оборудование | Ед. изм. | PEEK5600G |

|---|---|---|---|

| Механические свойства | |||

| Предел прочности при растяжении (23℃) | ISO 527-2/1B/50 | МПа | 95 |

| Модуль упругости при растяжении (23℃) | ISO 527-2/1B/51 | ГПа | 4.0 |

| Относительное удлинение при разрыве (23℃) | ISO 527-2/1B/50 | % | 25 |

| Предел прочности при изгибе (23℃) | ISO 178 | МПа | 169 |

| Модуль упругости при изгибе (23°C) | ISO 178 | ГПа | 4.2 |

| Предел прочности при сжатии (23℃) | ISO 604 | МПа | 125 |

| Ударная вязкость по Шарпи (без надреза) | ISO 179/U | кДж/м 2 | Не разрушается |

| Ударная вязкость по Изоду (с надрезом) | ISO 180/A | кДж/м 2 | 6 |

| Тепловые характеристики | |||

| Температура плавления | ДСК | ℃ | 343 |

| Температура тепловой деформации | ISO 75-1/-2 | ℃ | 155 |

| Максимальная температура длительной эксплуатации | UL 746B | ℃ | 260 |

| Коэффициент линейного теплового расширения | ASTM D696 | ppm K-1 | 46 |

| Класс горючести | UL 94 | / | V-0 |

| Коэффициент теплопроводности | ISO 22007 | Вт/(м·К) | 0.28 |

| Электрические свойства | |||

| Электрическая прочность | IEC 60243-1 | кВ/мм | 18 |

| Диэлектрическая проницаемость | IEC 60250 | – | 3.2 |

| Поверхностное сопротивление | IEC 61340 | Ом | 1016 |

| Тангенс угла диэлектрических потерь | IEC 60251 | – | 0.004 |

| Прочие характеристики | |||

| Цвет | – | Натуральный цвет | |

| Фактическая плотность | ISO 1183 | г/см 3 | 1.30 |

| Влагопоглощение (25℃, 24 ч) | ISO 62 | % | 0.05 |

| Усадка при формовании (25-24℃) | Толщина 3 мм, вдоль направления течения при 170°C | % | 1.0 |

| Поперек направления течения | % | 1.3 | |

| Коэффициент Пуассона | ISO 527-2 | 0.4 | |

| Твердость по Роквеллу | GB/T 3398.2 | HRR | 118 |

| Коэффициент трения | ASTM D3702 | м | 0.30-0.35 |

| Индекс расплава | ISO 1133 | г/10 мин | 10 |

- Типичные значения приведены для спецификаций литья под давлением. При необходимости получения более подробных спецификаций, пожалуйста, свяжитесь с нашим техническим отделом.

- Эти показатели производительности не могут использоваться в качестве критериев приемки материала.

Связаться с нами

Что такое PEEK?

PEEK и его модифицированные композитные материалы демонстрируют превосходные характеристики в условиях высоких температур и высокой влажности. PEEK обладает отличной химической стойкостью, самосмазывающимися и износостойкими свойствами, что делает его идеальным материалом для замены медных сплавов и обычной резины. По сравнению с ними, PEEK имеет более длительный срок службы, что позволяет снизить эксплуатационные расходы оборудования и повысить его надежность.

Высокотемпературные характеристики

Характеристики PEEK остаются стабильными в диапазоне температур от -196°C до 260°C. В экстремальных рабочих условиях он может кратковременно выдерживать 300°C. Надежность PEEK сохраняется даже в условиях высоких температур на глубине нескольких километров под землей.

Высокая прочность и износостойкость

По сравнению с другими пластиками, PEEK устойчив к сжатию, ударам и обладает хорошей усталостной прочностью. PEEK долговечен в механическом оборудовании и в условиях износа.

Удвоенный срок службы

Решения для уплотнений из PEEK могут увеличить срок службы деталей. Некоторые отечественные химические компании используют материал PEEK5600FE20, модифицированный политетрафторэтиленом, разработанный JUNHUA PEEK, для замены исходного материала, что позволяет увеличить срок службы изнашиваемых деталей в 1,3-3 раза.

Коррозионная стойкость

PEEK химически инертен, не реагирует с большинством кислот, масел, смазок и всех других органических и неорганических растворителей или ферментов, сохраняя при этом хорошую прочность и стабильность размеров.

Самосмазывание

PEEK имеет низкий коэффициент трения, низкое сопротивление движению, что позволяет использовать его без масла в некоторых рабочих условиях. Оборудование становится чище, что повышает надежность процесса, улучшает энергоэффективность и экономит затраты.

Больше возможностей в дизайне

Литейные формы для литья под давлением могут использоваться для быстрого формования больших партий сложных деталей специальной формы, а стоимость по сравнению с механической обработкой низкая.